- 上海索柯壓縮機(jī)械有限公司

- 氣體壓縮解決方案提供商

咨詢熱線:180 1700 5465

咨詢熱線:180 1700 5465

聯(lián)系我們 CONTACT US

全國服務(wù)熱線:18017005465

客服QQ:243326983

服務(wù)郵箱:243326983@qq.com

聯(lián)系地址:上海嘉定寶安公路2799弄

上海索柯壓縮機(jī)械有限公司

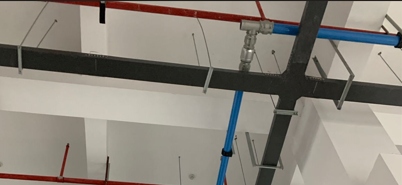

超級鋁合金管道為工業(yè)項(xiàng)目節(jié)能新防線!

一、工業(yè)管道領(lǐng)域的革命性突破:超級鋁合金管道的誕生背景

在現(xiàn)代工業(yè)體系中,壓縮空氣系統(tǒng)堪稱“工業(yè)的血液”,其穩(wěn)定性與傳輸效率直接關(guān)乎生產(chǎn)效能與企業(yè)成本。傳統(tǒng)金屬管道如碳鋼管、鍍鋅管等,雖在工業(yè)發(fā)展初期發(fā)揮重要作用,但隨著制造業(yè)向高精度、低能耗、智能化轉(zhuǎn)型,其固有缺陷日益凸顯:易腐蝕導(dǎo)致氣體泄漏、重量大增加安裝維護(hù)成本、導(dǎo)熱性強(qiáng)造成能量損耗……這些問題如同桎梏,制約著工業(yè)生產(chǎn)的升級步伐。

與此同時(shí),航空航天、高端制造等領(lǐng)域?qū)Σ牧闲阅艿膰?yán)苛需求,推動著金屬材料科學(xué)的革新。鋁合金憑借輕量化、耐腐蝕、可塑性強(qiáng)等特性,逐漸進(jìn)入工業(yè)管道設(shè)計(jì)者的視野。經(jīng)過數(shù)十年材料配方優(yōu)化與工藝迭代,融合了航空級合金技術(shù)、表面處理工藝和流體力學(xué)設(shè)計(jì)的壓縮空氣超級鋁合金管道應(yīng)運(yùn)而生,掀開了工業(yè)管道領(lǐng)域的新篇章。

二、超級鋁合金管道的核心優(yōu)勢:重新定義工業(yè)傳輸標(biāo)準(zhǔn)

(一)材料性能:航空級品質(zhì)鑄就耐用根基

超級鋁合金管道采用6061-T6或7075-T6等高強(qiáng)度鋁合金基材,通過添加鎂、硅、鋅等合金元素,使管道抗拉強(qiáng)度提升至260-500MPa,遠(yuǎn)超普通鋁合金(抗拉強(qiáng)度約90-200MPa)。這種材料密度僅為鋼材的1/3,卻能承受1.0-1.6MPa的工作壓力,滿足95%以上工業(yè)場景的壓縮空氣傳輸需求。

表面處理工藝是其耐腐蝕性能的關(guān)鍵保障。通過陽極氧化(氧化膜厚度達(dá)10-25μm)或納米涂層技術(shù),管道內(nèi)壁形成致密保護(hù)層,耐鹽霧腐蝕能力可達(dá)1000小時(shí)以上,比傳統(tǒng)鍍鋅管(耐鹽霧約72小時(shí))提升10倍以上。在沿海化工、食品加工等腐蝕性強(qiáng)的環(huán)境中,超級鋁合金管道使用壽命可達(dá)30年以上,是碳鋼管的3-5倍。

(二)流體傳輸:低阻高效的能量守護(hù)者

傳統(tǒng)管道內(nèi)壁粗糙度(碳鋼管Ra≈4.8-20μm)易形成湍流,導(dǎo)致壓損高達(dá)3-5%。超級鋁合金管道采用冷拔精密成型工藝,內(nèi)壁粗糙度控制在Ra≤0.8μm,接近鏡面效果,配合流線型管件設(shè)計(jì)(如45°彎頭、擴(kuò)徑三通),可將壓損降低至1%以內(nèi)。以一個(gè)年用氣量1000萬立方米的工廠為例,使用超級鋁合金管道每年可減少壓縮空氣損耗約20萬立方米,節(jié)約電費(fèi)超15萬元。

此外,鋁合金低熱導(dǎo)率(約237W/m·K,僅為鋼材的1/4)特性,可減少壓縮空氣在傳輸過程中的溫度波動。在需要恒溫供氣的精密儀器車間,管道出口溫度偏差可控制在±1℃以內(nèi),顯著提升生產(chǎn)精度。

(三)安裝維護(hù):顛覆傳統(tǒng)的輕量化革新

超級鋁合金管道重量僅為同規(guī)格碳鋼管的1/3,單人即可搬運(yùn)安裝。配套的卡套式連接或快插式接頭技術(shù),無需焊接、切割,10分鐘內(nèi)可完成10米管道的安裝,比傳統(tǒng)焊接工藝效率提升80%。某汽車制造工廠改造項(xiàng)目中,2000米管道安裝周期從傳統(tǒng)工藝的15天縮短至5天,直接降低人工成本60%。

維護(hù)方面,管道系統(tǒng)采用模塊化設(shè)計(jì),單個(gè)部件損壞可快速拆卸更換,無需中斷整個(gè)系統(tǒng)運(yùn)行。結(jié)合智能泄漏監(jiān)測系統(tǒng)(通過壓力傳感器實(shí)時(shí)預(yù)警),可將年均泄漏率控制在0.5%以下,遠(yuǎn)低于傳統(tǒng)管道系統(tǒng)的3-5%。

三、超級鋁合金管道的工業(yè)應(yīng)用場景:全領(lǐng)域滲透的效能升級

(一)高端制造:精密生產(chǎn)的可靠伙伴

在半導(dǎo)體芯片工廠,壓縮空氣用于潔凈室吹掃、氣動機(jī)械手驅(qū)動等場景,對氣體純度要求極高(顆粒度≤0.1μm,含油量≤0.01mg/m³)。超級鋁合金管道內(nèi)壁光滑無銹蝕、材質(zhì)無析出物,配合食品級密封材料,可確保輸送氣體達(dá)到ISO 8573-1 Class 1級標(biāo)準(zhǔn),滿足EUV光刻機(jī)等精密設(shè)備的供氣需求。某芯片大廠實(shí)測數(shù)據(jù)顯示,改用超級鋁合金管道后,因氣源污染導(dǎo)致的設(shè)備故障頻率下降92%。

(二)食品醫(yī)藥:安全合規(guī)的必然選擇

在食品飲料生產(chǎn)線,壓縮空氣直接接觸產(chǎn)品(如瓶裝飲料吹瓶工序),管道材質(zhì)需符合FDA、GB 4806.9等食品安全標(biāo)準(zhǔn)。超級鋁合金管道采用無鉛化合金配方,表面處理劑不含重金屬,通過NSF認(rèn)證,避免了傳統(tǒng)管道鐵銹、油污對產(chǎn)品的污染風(fēng)險(xiǎn)。某乳制品企業(yè)改造后,產(chǎn)品微生物超標(biāo)率從0.3%降至0.05%,年減少損失超200萬元。

(三)石油化工:嚴(yán)苛環(huán)境的生存強(qiáng)者

在海上石油平臺,高鹽霧、高濕度環(huán)境對管道腐蝕性極強(qiáng)。傳統(tǒng)不銹鋼管道(316L材質(zhì))在服役5-8年后仍會出現(xiàn)點(diǎn)蝕穿孔,而超級鋁合金管道憑借雙層氧化膜+氟碳涂層復(fù)合防護(hù)技術(shù),在南海某平臺連續(xù)使用15年未出現(xiàn)泄漏,維護(hù)成本降低70%。同時(shí),輕量化特性使平臺管道支架負(fù)載減少40%,降低結(jié)構(gòu)改造難度。

(四)新能源領(lǐng)域:綠色轉(zhuǎn)型的關(guān)鍵推手

在鋰電池生產(chǎn)車間,干燥壓縮空氣用于注液工序(露點(diǎn)需≤-40℃)。超級鋁合金管道的低導(dǎo)熱性可減少冷凝水生成,配合吸附式干燥機(jī),可將管道末端露點(diǎn)穩(wěn)定控制在-50℃以下,避免電芯受潮報(bào)廢。某動力電池工廠數(shù)據(jù)顯示,應(yīng)用該管道后,電芯不良率從1.2%降至0.6%,年增產(chǎn)效益超千萬元。

四、行業(yè)發(fā)展趨勢與選擇建議:搶占工業(yè)升級先機(jī)

(一)政策驅(qū)動下的市場變革

隨著“雙碳”目標(biāo)深入實(shí)施,工信部《工業(yè)能效提升行動計(jì)劃》明確要求:2025年規(guī)模以上工業(yè)單位增加值能耗比2020年下降13.5%。壓縮空氣系統(tǒng)作為工業(yè)“耗電大戶”(約占工廠總能耗10-35%),其節(jié)能改造成為重點(diǎn)方向。超級鋁合金管道憑借顯著的節(jié)能優(yōu)勢,被納入《國家綠色技術(shù)推廣目錄》,部分地區(qū)對采用該技術(shù)的企業(yè)給予15-20%的設(shè)備采購補(bǔ)貼。

(二)選型與系統(tǒng)設(shè)計(jì)要點(diǎn)

1. 壓力分級匹配:根據(jù)用氣設(shè)備壓力需求(如儀表氣0.4-0.7MPa、氣動工具0.6-1.0MPa),選擇對應(yīng)承壓等級的管道,避免“大材小用”或過載風(fēng)險(xiǎn)。

2. 管徑流體計(jì)算:采用達(dá)西-魏斯巴赫公式(h_f = f \cdot \frac{L}xplz7fh7hfbd \cdot \frac{v^2}{2g})精確計(jì)算壓損,確保末端壓力滿足設(shè)備要求(通常預(yù)留0.1-0.2MPa余量)。

3. 智能化集成:建議配置壓力傳感器(精度±0.5%FS)、流量變送器(精度±1%R)和露點(diǎn)儀,通過PLC或DCS系統(tǒng)實(shí)時(shí)監(jiān)控氣路狀態(tài),實(shí)現(xiàn)泄漏預(yù)警與能效分析。

(三)成本效益分析

以一個(gè)典型的中型工廠(管道長度3000米,工作壓力0.8MPa)為例:

初始投資:超級鋁合金管道系統(tǒng)(含管件、安裝)約80-100萬元,傳統(tǒng)碳鋼管系統(tǒng)約50-60萬元,差價(jià)約30-40萬元。

運(yùn)行成本:鋁合金管道年泄漏損失約5萬元,碳鋼管年泄漏損失約18萬元;鋁合金管道年維護(hù)成本約2萬元,碳鋼管約8萬元。每年可節(jié)約成本(18+8)-(5+2)=19萬元。

投資回收期:差價(jià)30萬元÷年節(jié)約成本19萬元≈1.58年,即不到2年即可收回額外投資。

五、結(jié)語:開啟工業(yè)管道的鋁合金時(shí)代

從蒸汽時(shí)代的鐵管,到電氣時(shí)代的不銹鋼管,工業(yè)管道的演變史始終與制造業(yè)進(jìn)步同頻共振。壓縮空氣超級鋁合金管道的出現(xiàn),不僅是材料的革新,更是工業(yè)思維的升級——它以輕量化、高效化、智能化的特性,破解了傳統(tǒng)管道的效率與成本困局,為智能制造、綠色制造提供了切實(shí)可行的解決方案。

在工業(yè)4.0浪潮下,每一個(gè)細(xì)節(jié)的優(yōu)化都可能成為企業(yè)競爭力的關(guān)鍵。選擇超級鋁合金管道,不僅是選擇一種產(chǎn)品,更是選擇與未來同行。當(dāng)壓縮空氣在光滑的鋁合金管道中奔涌,帶來的不僅是能量的傳輸,更是工業(yè)項(xiàng)目向高效、節(jié)能、可持續(xù)發(fā)展的躍遷。讓我們以科技為筆,用創(chuàng)新作墨,在工業(yè)版圖上勾勒出屬于鋁合金管道的輝煌篇章。

熱門關(guān)鍵詞:

熱門關(guān)鍵詞: